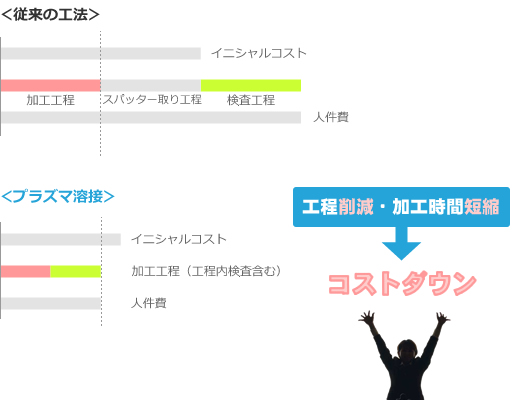

プラズマ溶接でコストダウン

スパッターが無く溶接品質が安定

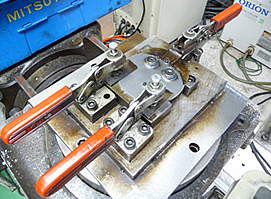

スパッター取り工程や出荷前溶接状態全数検査工程を必要とせず、工程削減の他、スパッター等の対策も必要としない簡単な治具で加工ができます。結果、生産前イニシャルコスト(工程数・人件費)とランニングコストのトータルコストダウンが図れます。写真はクリックすると拡大できます。

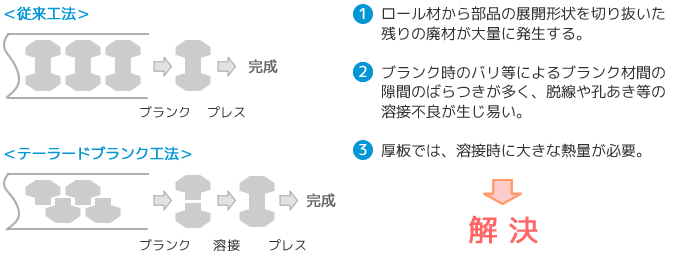

製品の大きさに比例して材料のコストダウンが可能

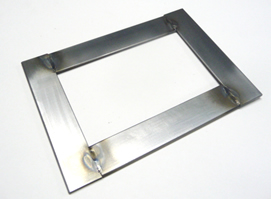

自動車のナンバープレートといったフレーム形状の製品は、その製品の大きさに比例して材料のコストダウンが可能です。

※2分割でプレスした後、プラズマ溶接にてフレーム形成を行います。仕上がりの溶接ビードも美しく高品質なため、後処理の必要がありません。

製品の大きさに比例して材料のコストダウンが可能

溶接ビード高さを低く出来るため、次工程の削り加工やバフ等の仕上げ表面加工の工程削減、加工時間短縮といったコストダウンが可能です。